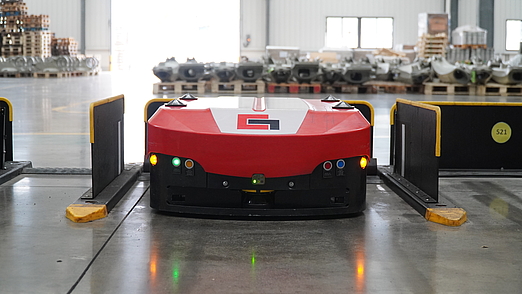

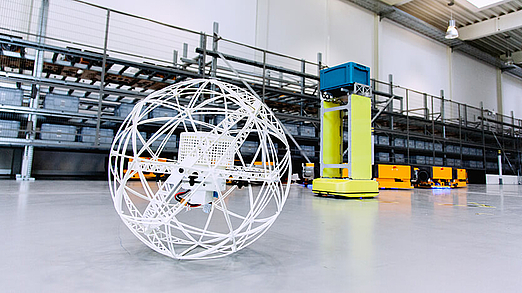

Beeindruckende Zahlen: Das neue autonome Lagersystem im iLogistics Center

„AutoStore“ bringt cargo-partner High-Score

- Fakten

cargo-partner investiert laufend in die Optimierung seiner Logistik-Kapazitäten und hat als als einer der ersten Logistiker in Österreich das innovative AutoStore-System in seinem iLogistics Center nahe dem Flughafen Wien implementiert. Damit werden neue Maßstäbe in Effizienz und Service gesetzt. Wir haben ein paar kuriose Zahlen und erstaunliche Fakten recherchiert: Tauchen Sie mit uns in eine Welt ein, in der Roboter sprinten, TEUs aufrecht gestapelt werden, ein halber schiefer Turm von Pisa steht und gläserne Lifte in die Höhe fahren.

Durch Outsourcing Ihrer Logistikprozesse profitieren Sie von einem kompetenten Partner, der Ihnen Zeit und Kosten sparen kann.

Wir beraten Sie gerne im Detail zu einzelnen Prozessen oder erstellen ein umfassendes Logistikkonzept für Ihre gesamte Lagerung, Bestandsverwaltung und Auftragsabwicklung.

Mehr Information